220t/h 煤粉鍋爐高濃度NOx煙氣SCR脫硝工程設計及應用 河北思凱淋高濃度煙氣脫硝工程案例

結合220t/h煤粉鍋爐煙氣SCR脫硝工程實例,詳細闡述了氨水貯存及輸送系統、氨水蒸發系統、SCR反應器等工藝流程及相關設備選型選材,分析了系統運行效果及其經濟性。結果表明,SCR反應器進口NOx質量濃度為782~796 mg / Nm3,NH3/ NOx摩爾比為0. 93時,出口可降至71~88 mg/Nm3,脫硝效率可達88. 9%~91. 0%,逃逸氨質量濃度為0. 8~1. 3 mg/Nm3,SCR脫除高質量濃度NOx,能夠滿足環保排放要求,若用于電廠低質量濃度NOx的脫除,經濟效益顯著,可為同類工程設計及應用提供參考。

關鍵詞:煤粉鍋爐;SCR脫硝;NH3/ NOx摩爾比;逃逸氨;高質量濃度 NOx

1 工程概況

江蘇某電廠新建220t/h煤粉鍋爐,煙氣含有大量的NOx有害成分,按有關環境評價要求,需配套煙氣脫硝裝置,工藝參數如表1所示。原煙氣NOx質量濃度為800mg /Nm3左右,脫硝后需降至100mg/Nm3以下,脫硝效率需達到87. 5%以上,滿足GB13223—2011《火電廠大氣污染物排放標準》的排放要求。

目前,用于燃煤鍋爐煙氣脫硝的主流工藝有SNCR ( 選擇性非催化還原) 和SCR( 選擇性催化還原) 2 種。SNCR 工藝[10-12]是直接或間接采用氣態氨與煙氣中的 NOx在 850 ~ 1100 ℃ 爐內高溫區發生脫硝反應,脫硝效率受鍋爐種類、結構、煙氣溫度、反應停留時間等因素影響較大,適用于 NOx質量濃度不高的燃煤循環流化床鍋爐煙氣脫硝。煤粉鍋爐與循環流化床鍋爐相比,爐膛出口省去了旋風分離器,煙氣高溫段停留時間較短,脫硝反應時間不足 0. 5 s,脫硝效率較低,不適宜選用 SNCR 脫硝工藝。SCR 脫硝工藝是在省煤器出口 320 ~420 ℃ 的中溫區,氨與煙氣中的NOx在催化劑作用下發生脫硝反應,合理布置催化劑層,調配還原劑噴射量,脫硝效率能夠達到 90%以上。因此,本工程選用SCR脫硝工藝,還原劑為 20%氨水溶液,經蒸發器轉變為氣態氨后,噴入SCR反應器進口煙道,壓縮空氣接自廠內儀用壓縮空氣氣源,SCR反應器采取 3 + 1 模式設計,預留 1 層催化劑的位置。

表 1 220 t/h 鍋爐工藝參數

2 工藝系統

SCR脫硝工藝主要包括氨水貯存及輸送系統、氨水蒸發系統和SCR反應器等,系統設備、管道、閥門、儀表等需根據煙氣工況條件或介質特性合理選型選材。

2. 1 氨水貯存及輸送系統

氨水貯存及輸送系統如圖 1 所示,20%氨水溶液由罐車運至氨水罐附近,經卸氨泵送至氨水罐。考慮系統 5 天的氨水用量,氨水罐規格設計為 4. 5m×5 m。卸氨泵選用氟塑料泵,流量 80 m3/ h,揚程 15 m,1 h 內可將氨水罐注滿。N5 為氨水進口,設在罐體底部,若設計過高,卸氨過程中,氨水震蕩較大,揮發出大量氣態氨,罐體內壓力增加,短時間內不能泄壓,產生罐體膨脹變形甚至可能破壞罐體的風險。氨水罐設排污口 N1 和人孔門 M,便于罐體清洗和檢修。N2、N3 為磁翻板液位計接口,液位信號經 DCS 系統處理后,數值顯示于LCD 畫面上,可遠程監控。氨水罐頂部 N6 為呼吸閥接口,用于平衡罐體內氣體分壓。氨水罐出口連接氨水輸送泵,選用立式多級離心泵,304 不銹鋼材質,流量 1 m3/ h,揚程 100 m,共 2 臺,1 用 1備,采用變頻器控制實現流量調節。氨水輸送泵進口管路設球閥和 Y 型過濾器,球閥用于泵體切換,Y 型過濾器為 30 目,可過濾大顆粒雜質。氨水輸送泵出口設電動調節閥,閥體兩側設球閥,同時設置旁路管道,可實現電動調節閥在線檢修。2 臺氨水輸送泵出口共用 1 根母管,母管上設壓力表、回流管道、電磁流量計及安全閥,調節為一定流量的氨水進入蒸發器。氨水罐、管道、閥門、過濾器、流量計、壓力表等均為 304 不銹鋼材質。

圖 1 氨水貯存及輸送系統

2. 2 氨水蒸發系統

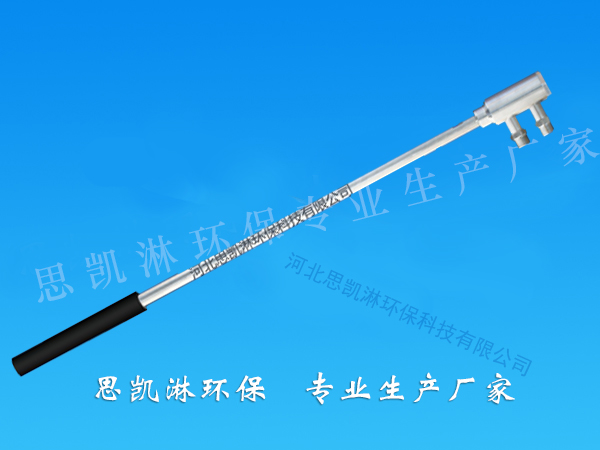

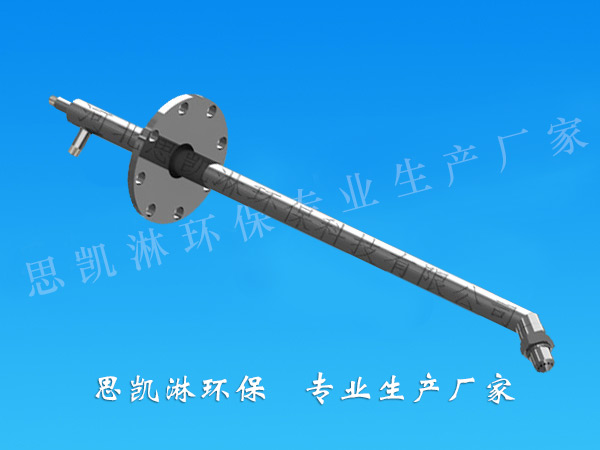

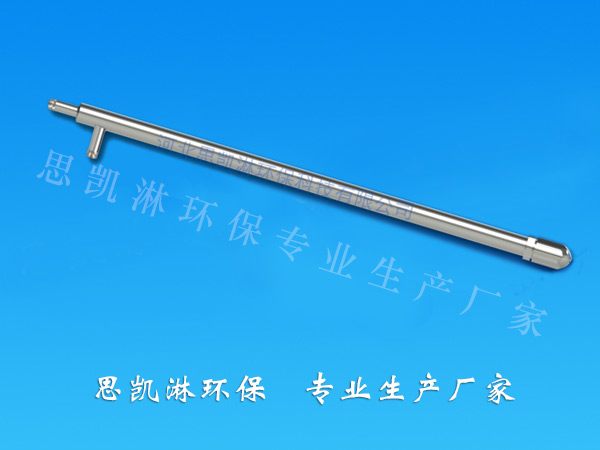

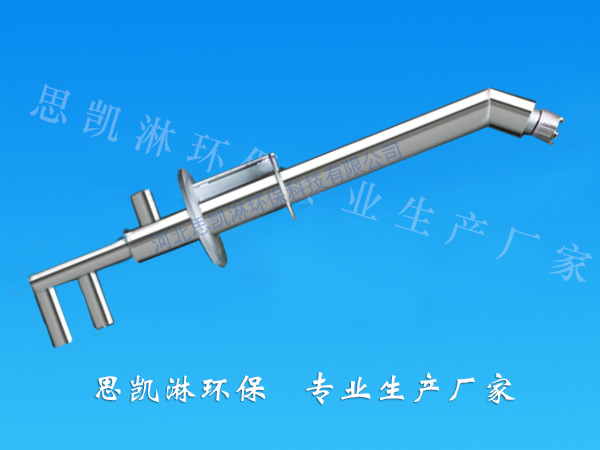

氨水蒸發系統如圖 2 所示,20%氨水進入雙流體噴槍,在壓力 0. 6 ~ 0. 8 MPa 作用下,霧化成粒徑為 30 ~ 70 μm 的液滴,由上至下噴入蒸發器內,與蒸發器下部逆流而上的 70~ 130 ℃ 鍋爐一次風接觸蒸發出氣態氨。蒸發出的氣態氨進入緩沖罐,壓力穩定在 0. 1 ~ 0. 2 MPa,與稀釋風機提供的空氣在混合器中稀釋為 5% ( 體積分數) 的混合氣體,送至噴氨格柵,噴入SCR反應器進口煙道。稀釋風機設 2 臺,1 用 1 備,風量 3000 Nm3/ h,全壓6000 Pa。蒸發器和緩沖罐均設有溫度和壓力測點,溫度通過一次風供給量調整,確保蒸發器內溫度控制在 40~60 ℃,壓力超過 0. 3 MPa 時,自動切斷氨水供給。SCR 脫硝反應氣態氨用量約 122 kg /h,蒸發器的氣化能力按系統用氨量設計,留有一定余量。氨水蒸發過程中每小時產生約 487 kg 廢水,含有少量未蒸發完全的氨從蒸發器底部排入廢水池,經廢水泵送至廢水處理系統。廢水池按 1 天的儲量設計,規格為 2 m×2 m×3 m,采用地下式鋼筋混凝土結構。廢水泵設 2 臺,1 用 1 備,泵殼及葉輪均為高分子聚乙烯材質。

圖 2 氨水蒸發系統

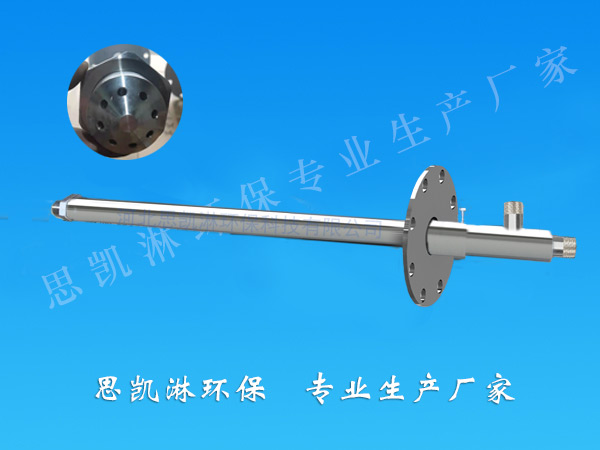

2. 3SCR反應器

SCR 反應器主要由進出口煙道、反應器及催化劑等組成,如圖 3 所示。省煤器出口煙氣溫度360 ℃ 左右,為SCR脫硝反應較為理想的溫度。省煤器出口煙氣經煙道進入SCR反應器,煙道上部設 3 層噴氨格柵,噴氨格柵為主管連接支管,支管分布噴嘴,5%氣態氨與煙氣初步混合,經反應器上部的整流器分布均勻后,NOx與 NH3在催化劑作用下發生脫硝反應。催化劑采用 3 + 1 模式設計,預留 1 層催化劑層的位置。催化劑為蜂窩式模塊結構,規格為 1910 mm×970 mm×1300 mm,每層共21 個模塊,7 行 3 列矩陣式布置,擺放于反應器內部的支撐梁上。反應器規格為 6950 mm×5990 mm×12 120 mm,空塔煙氣流速約 4. 6 m / s,煙道截面尺寸為 6950 mm×1840 mm,煙氣流速約 15 m/s。反應 器 及 煙 道 本 體 均 采 用 6 mm 厚 鋼 板 制 作,Q345B 材質,采用內外復合粗大支撐加強,整體固定于鋼結構框架上。為補償運行過程中產生的熱位移,防止反應器和煙道給鋼架和基礎增加額外載荷,反應器與省煤器和空氣預熱器之間的連接煙道均設高溫金屬膨脹節。SCR 反應器中煙氣粉塵含量較高,屬高塵區,大量粉塵淤積可能堵塞催化劑通道,阻礙 NOx、NH3和 O2到達催化劑活性表面,增加系統阻力,降低脫硝效率。每層催化劑上方約0. 5 m 處均設 2 臺聲波吹灰器,可定時在線清灰。反應器進出口均設在線監測,對煙氣中的 NOx、顆粒物、氧含量、溫度、壓力、流量等實時在線監測,出口同時設氨分析儀,對煙氣中的逃逸氨質量濃度實時在線監測,便于系統操作控制。機抽取 2016 年某日上午運行值班的數據記錄。

圖 3 SCR反應器

3 運行效果

SCR 系統操作簡單,運行較為穩定,表 2 為隨圖 3SCR反應器,由表 2 可見,20%氨水流量為 684 L/h,NH3/NOx摩爾比約 0. 93,原煙氣 NOx質量濃度在 782 ~796 mg / Nm3時,脫硝后可降至 71 ~ 88 mg /Nm3,滿足 環 保 排 放 及 設 計 要 求。脫 硝 效 率 穩 定 在88. 9% ~ 91. 0%,逃逸氨質量濃度僅為 0. 8 ~ 1. 3mg / Nm3,遠小于 HJ562—2010 《火電廠煙氣脫硝工程技術規范選擇性催化還原法》 中規定的逃逸氨質量濃度較大允許值 2. 5 mg /Nm3的標準。

表 2 運行數據

4 運行經濟性分析

以年運行時間6000 h計,SCR脫硝系統經濟性如表3所示。SCR脫硝運行費用主要包括氨水、電耗、人工及設備折舊,其中氨水費用為301. 9萬元/a,約占總運行費用的66%。電廠增設SCR脫硝裝置,每年電價補貼約300萬元,節約NOx排污費約172萬元,抵消運行成本,年綜合收益14. 8萬元。經計算,NOx脫除單位成本約3. 2元/kg。若原煙氣NOx質量濃度降低一半,氨水費用每年可節約150余萬元。因此,對NOx質量濃度不高的燃煤電廠增設脫硝裝置,經濟效益更為顯著。

表 3 運行費用

5 結束語

氨水蒸發制取氣態氨作為SCR脫硝還原劑,不存在液氨貯存及運輸可能帶來的安全隱患,蒸發熱源取自鍋爐一次風,蒸氨后隨氨氣進入煙道,沒有額外消耗熱能。高質量濃度NOx的脫除可采取增設脫硝催化劑層數的方式滿足環保排放要求,但系統阻力增加,需充分考慮原有引風機余壓能否滿足SCR脫硝系統總阻力要求。催化劑布置在高塵區,磨損較大,亞微米顆粒物覆蓋催化劑表面活性位點,金屬、金屬氧化物及三氧化二砷易造成催化劑中毒,降低了催化劑活性,制約了催化劑使用壽命,布置在除塵器之后的效率高新型低溫脫硝催化劑的研制及開發將成為未來研究的方向。

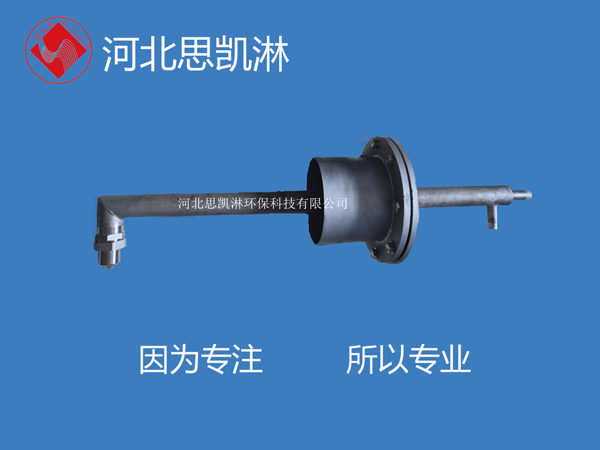

河北思凱淋環保科技有限公司是專業從事脫硫脫硝領域用噴嘴、脫硝噴槍的廠家!公司承接各種 脫硝噴槍、脫硫噴嘴及脫硝系統的設計與生產!服務領域包括:電廠、水泥廠、建材廠、 廢液焚燒、玻璃制造、垃圾發電、造紙廠自備電廠等,歡迎