煙氣循環利用源頭減量技術就是將不處理或簡單處理后的煙氣返回工序循環利用,從而實現煙氣的源頭減量。目前,燒結機煙氣循環利用已經成為行業推薦采用的技術,正在迅速推廣應用,實際應用可以減少煙氣處理量40%,那么超低排放改造需處理的煙氣量就只有原來的60%,保留利用現有煙氣處理設施,通過選擇氮氧化物濃度高的部分循環,還可以降低入口濃度,有可能就不用上脫硝項目,既使上,投資和運行成本都會降低。

根據現場考察的研究成果,鋼鐵長流程噸鋼排放煙氣量平均34650Nm3(折合43.7t),采用煙氣循環利用,至少可以減少50%,煙氣循環源頭減量應該作為保護大氣環境的技術,通過此技術,實現噸鋼外排煙氣量減少到現狀的10%以下,這對減少鋼鐵超低排放改造的投資和成本具有非常重要的意義,特別是可以減少大氣污染物總量。

工藝方案及流程

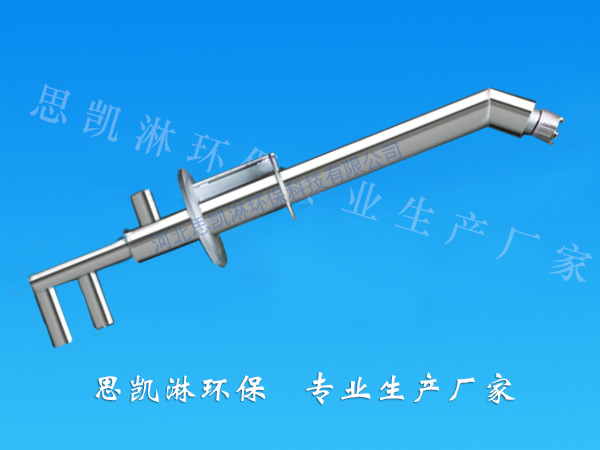

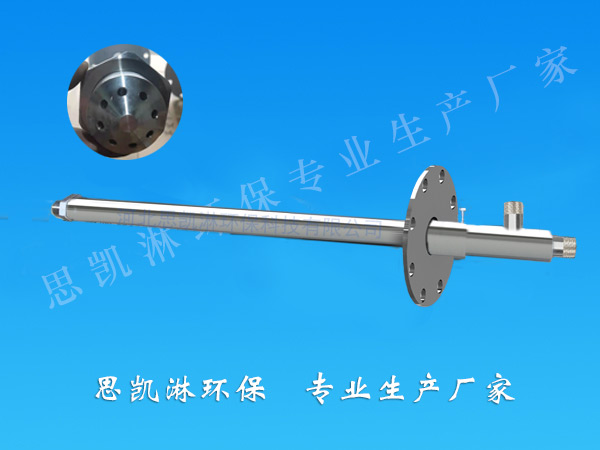

燒結煙氣循環技術是選擇性地將部分燒結煙氣返回到點火器后燒結機臺車上部的循環煙氣罩中循環使用的一種煙氣利用技術,通過回收燒結煙氣中顯熱和潛熱、提高二氧化硫、氮氧化物及粉塵的處理濃度,減少脫硫脫硝系統的煙氣處理量,降低凈化系統的固定投資和運行成本,***終實現節能減排。根據燒結機煙氣取風位置的不同可以分為內循環工藝和外循環工藝,內循環工藝在燒結機風箱支管取風,外循環工藝在主抽風機后煙道取風。研究表明:內循環工藝操作靈活,可避免循環氣流短路,更適于新建的項目。

1.2風箱分配

據中南大學的相關試驗結果:經過燒結臺車熱風的氧含量體積濃度達到15%時,對燒結礦的產質量影響較大,轉鼓強度下降約8%,當濃度達到18%以上時,對燒結礦的產質量影響不大,轉鼓強度下降約2%,產品能夠滿足高爐的要求。為保證燒結生產的產質量,循環煙氣含氧量須按18%以上進行控制,因此燒結煙氣應盡量選擇O2含量高、SO2低的風箱進行取風,并且往燒結煙氣中兌環冷機的富熱煙氣。

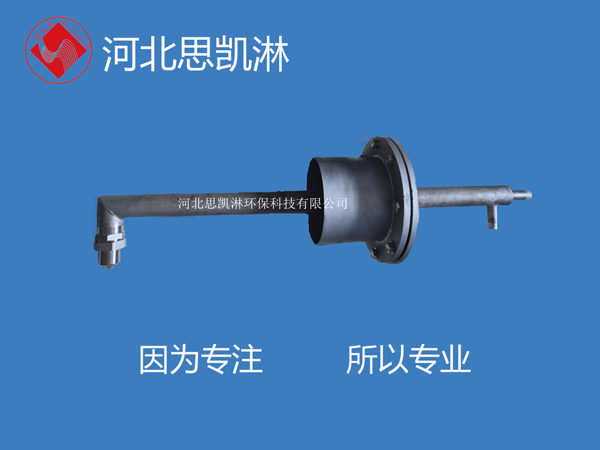

燒結機風箱的分配形式為:固定進入循環煙道的風箱為3#~5#、19#~20#,共5個風箱。3#~5#、18#風箱支管設置切換閥,當需要調節主煙道和循環煙道的溫度時,18#風箱可以與3#~5#的任意1個風箱走向對調。另外,為了便于循環系統檢修時,燒結機能正常生產,檢修時3#~5#、18#均可切換至主抽煙道,保持生產的正常進行。