甲醇廠CFB鍋爐脫硫脫硝超低排放改造硫酸銨結晶差,漿液不分離主要原因

(1)鍋爐除塵采用布袋除塵器,因鍋爐布袋泄漏,導致過量粉塵進入脫硫塔,因硫酸銨飽和溶液的密度有固定值,大約1.258g/L~1.262g/L左右,粉塵顆粒會影響硫酸銨晶核的形成并阻礙硫銨小分子向晶核表面靠攏,限制單個晶核的成長。結晶太小,達不到離心機分離要求的硫酸銨結晶最小質量。

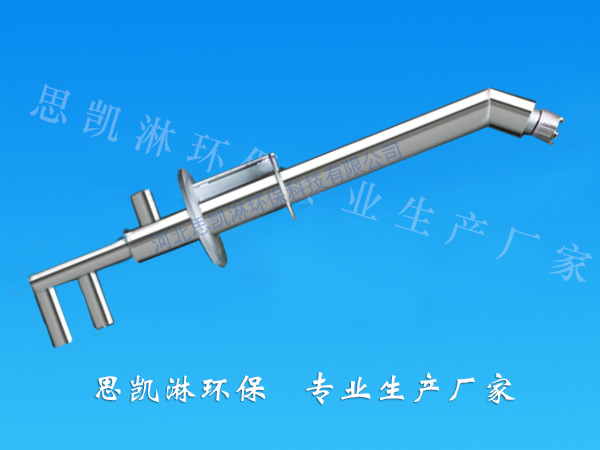

(2)脫硫塔防腐玻璃鱗片脫落堵塞部分一級循環噴嘴、二級循環噴嘴,造成噴淋空隙區,導致煙氣與循環液在脫硫塔吸收段無法充分接觸,吸收反應不能有效進行,生成的亞硫酸鹽在中和反應作用下生成的亞硫酸氫銨/硫酸氫鹽,破壞了塔內硫酸銨結晶成長環境,致使硫酸銨結晶顆粒小,漿液分離效果差。

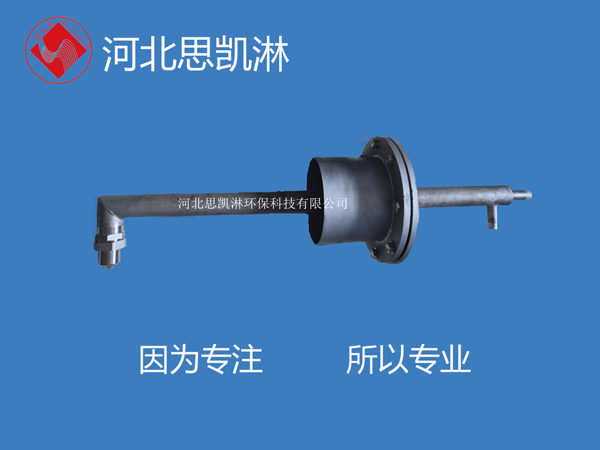

(3)脫硫塔漿液與循環槽循環液pH值過高,影響硫酸銨的結晶。主要因素一是液氨流量調節閥選型不當,液氨流量波動大無法精確控制。二是一級循環泵A/C出口pH計安裝不規范,測量值偏小。三是噴嘴堵塞使吸收反應不充分,SO2超標被迫增大加氨量。理論上硫酸銨理想結晶pH值為2.5~4.1,脫硫塔漿液pH值控制范圍在2~3,循環槽循環液pH值控制范圍在4~6。由于以上原因導致此兩項指標在3~5和6~8,破壞了硫酸銨好的結晶環境。濃縮段pH>3.5時硫銨結晶顆粒已明顯變小,離心機無法分離。

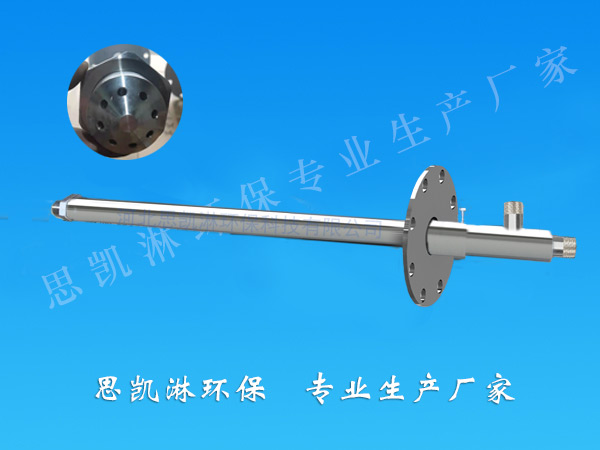

(4)氧化率低,影響硫酸銨的結晶。煙氣中SO2與氨水反應生成亞硫酸銨,經空氣進行強制氧化反應生成硫酸銨溶液,形成的飽和或過飽和硫酸銨溶液進行結晶,晶體的成長和再結晶得到硫酸銨。

氧化反應是液相連續,氣相離散,由于煙氣塵含量大使濃縮段密度過高甚至堵塞氧化風管,致使空氣與漿液不能充分接觸,氧化反應不充分,嚴重影響硫酸銨的結晶。

2.2.2 處理措施

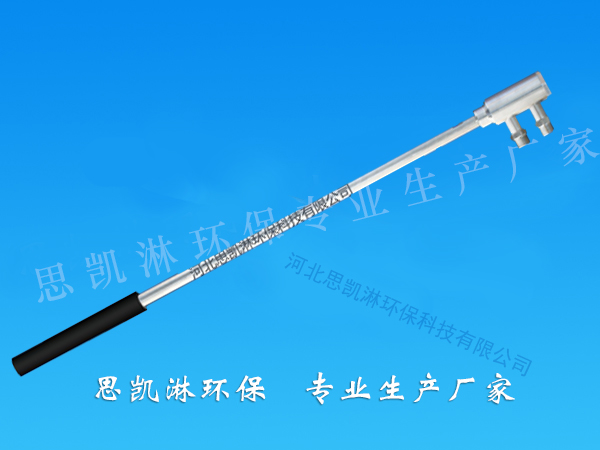

(1)加強對鍋爐布袋除塵器的運行管理,強化除塵器設備維護力度,發現布袋破損及時更換,防止大量粉塵進入脫硫島系統。對鍋爐除塵系統進行技術改造,將鍋爐布袋除塵器改為電袋復合式除塵,保證除塵器出口煙塵的排放指標≤20mg/Nm3,降低煙塵對脫硫系統的影響。

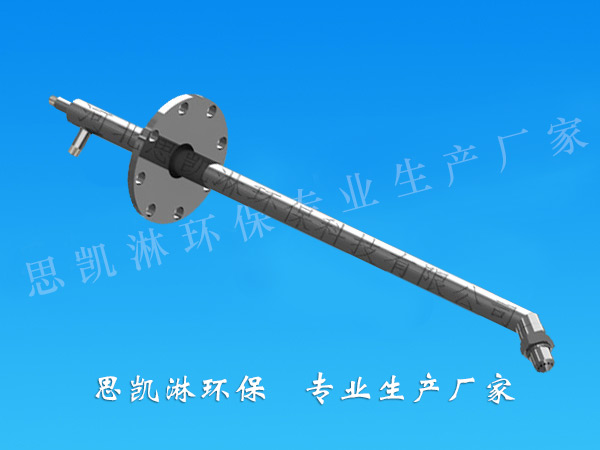

(2)將一級循環泵、二級循環泵吸入口的籃式過濾器更換為管道過濾器。由于籃式過濾器密封性不夠嚴密,很多硫酸銨顆粒和脫落玻璃鋼鱗片容易透過過濾器,堵塞噴嘴,影響脫硫塔吸收段吸收效果和二循噴淋降溫、蒸發、濃縮效果使脫硫塔超溫,影響結晶出料。

(3)在液氨流量調節閥后加10mm節流孔板,使液氨流量調節精確控制。調整一級循環泵A/C出口pH計安裝位置,使之測量準確。強化生產管理,控制一級循環A泵pH值在5~8,一級循環C泵pH值在4~6,控制SO2指標在20mg/Nm3~ 100mg/Nm3。降低液氨的投加量。

(4)脫硫系統開車前,將脫硫塔、循環槽進行清理,并對一級循環泵、二級循環泵管線、過濾器、噴嘴進行疏通。對脫硫島系統進行24時間水聯運,及時清理系統殘存雜物,觀察噴嘴布水情況,保證不堵塞噴頭。系統運行后,對一、二級氧化風管定期沖洗,保證風管暢通。