生產一噸鋼需要用到3.5噸各類原料如何降低原料轉運、儲存過程當中產生的。排放污染是超低排放改造工序。在鋼鐵公司10萬平方米的第二原料大棚里,記者看到設備正在作業,看不到一點氧氣的灰塵。

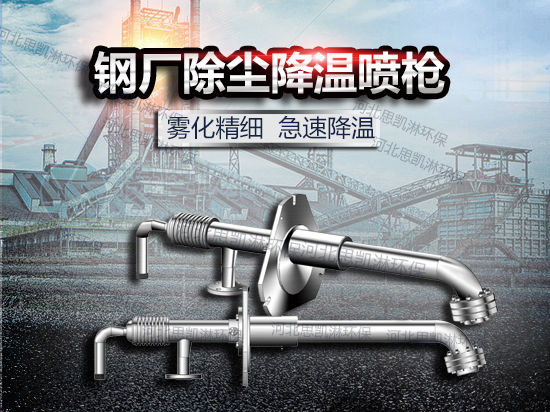

首先呢,抑塵采用的是鷹眼識別系統,整個大棚的布置40多套鷹眼,當哪里有抑塵時,鷹眼會捕捉它,通過鷹眼捕捉以后,它會打開他的系統的高壓細水霧進行抑塵,這樣的更加智能化。

封住源頭只是開始。為了達到高爐全封閉、煉鋼廠房全封閉、料棚全封閉的目標,鋼鐵公司的每一個生產環節幾乎都在改造升級。這里是鞍鋼最大的一個煉鐵高爐,日產生鐵可達到1萬多噸,經過改造之后幾乎感覺不到粉塵的存在。我們的爐前除塵,采用的是兩臺3150千瓦的電機帶240萬風量進行除塵操作,那么我們出鐵口又側吸還有頂吸,那么收集的這個出鐵的煙塵,通過我們的除塵系統到達到除塵器,然后進行收集,收集完了以后,這些粉塵重新,配到我們的燒結礦當中去,達到一個循環利用.

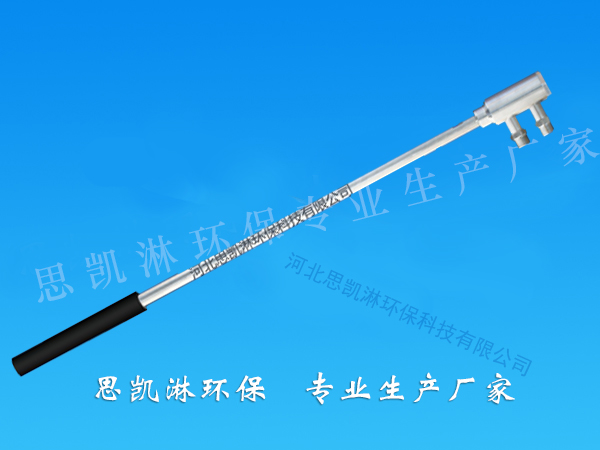

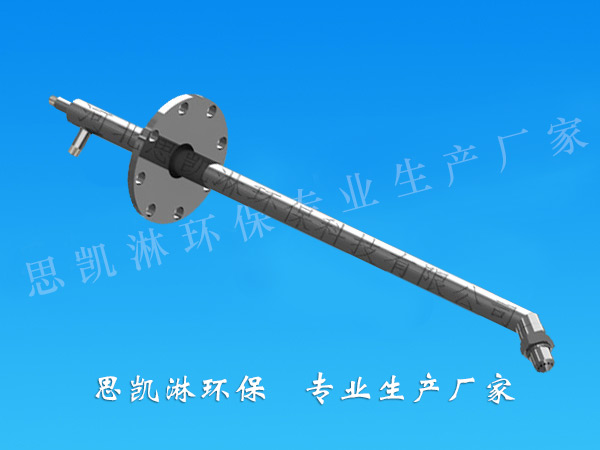

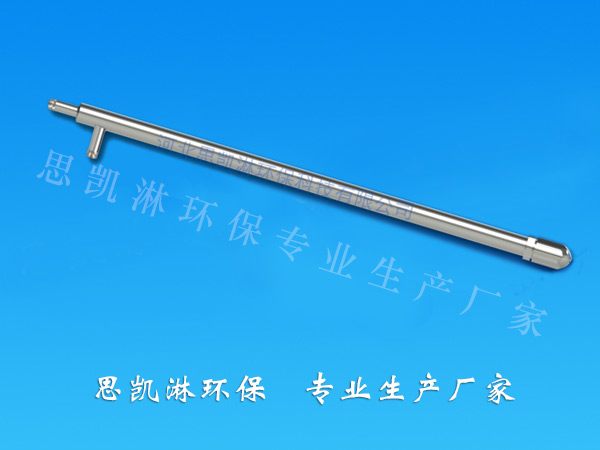

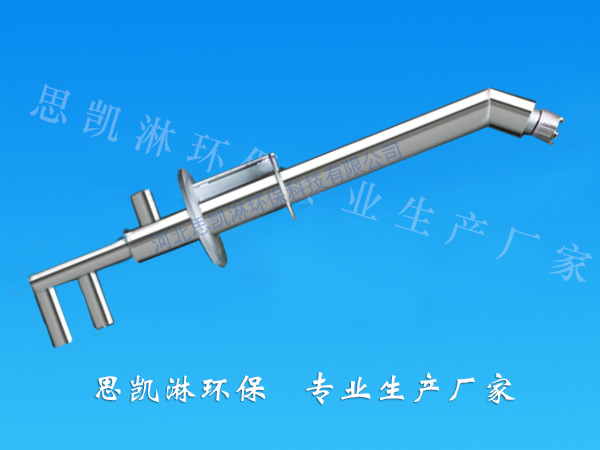

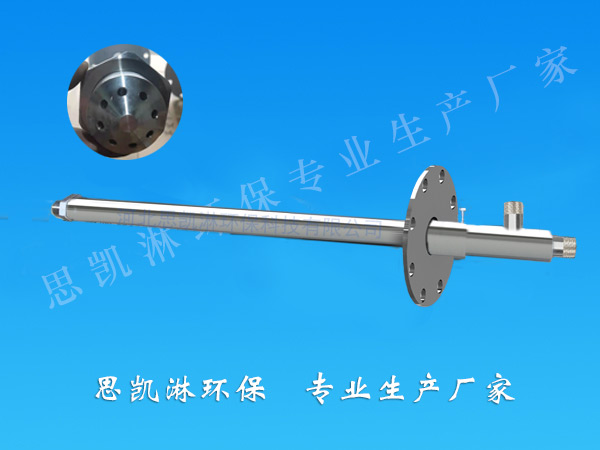

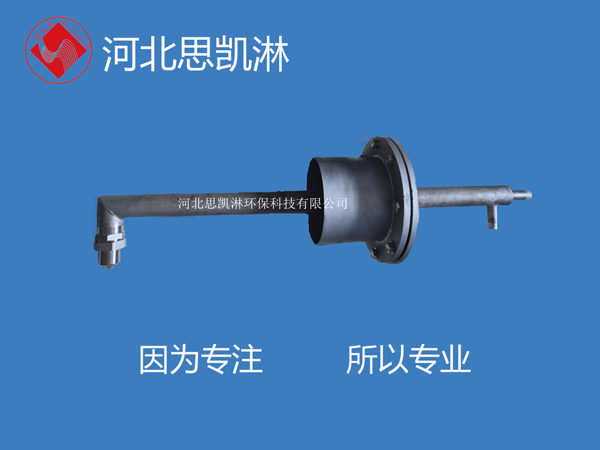

除此之外,脫硫脫硝系統的改造也很重要,脫硝系統經過脫硝噴槍設計布置+噴霧效果+分配模塊。使氨水與煙氣完全融合,做到廣泛覆蓋煙塵的效果

作為省很大的鋼鐵企業,近幾年。陸續投入了近70億元資金開展環保提升和綠化美化。2019年年初至2020年9月,鞍鋼再次追加投入12億元資金,啟動新一輪環保提升。目前,鞍鋼已經從原料、運輸、存儲、鋼鐵生產、產品發運全過程實現了超低排放,樹立了全省鋼鐵行業超低排放改造的標桿。