氨逃逸是影響SCR 脫硝系統運行的重要參數。在實際生產過程中,通常會有超過理論量的氨到達反應器。反應后煙氣下游多余的氨稱為氨逃逸,用單位體積的氨含量表示。

為了滿足環保的要求,往往需要一定量的氨,所以會有一個合適的氨逃逸值,設計為不超過5ppm,但實際運行中往往過大,主要有以下幾個因素:

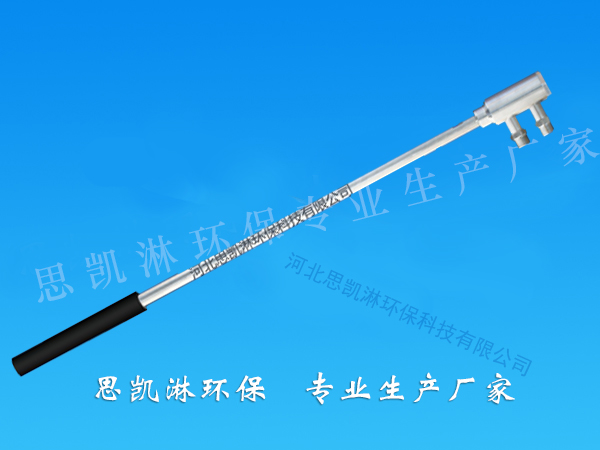

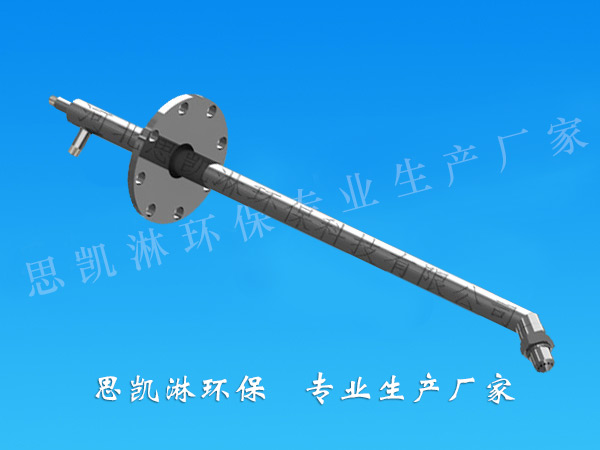

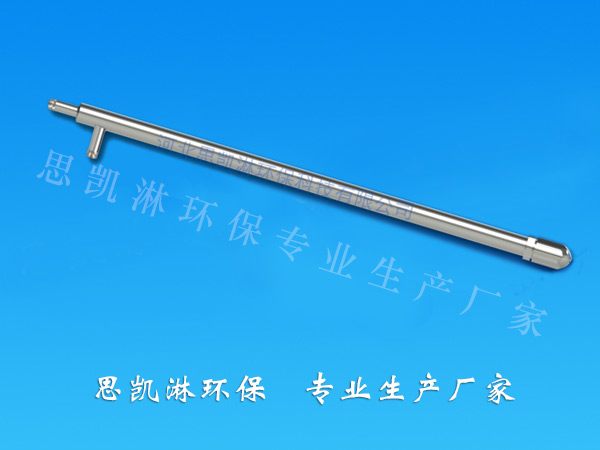

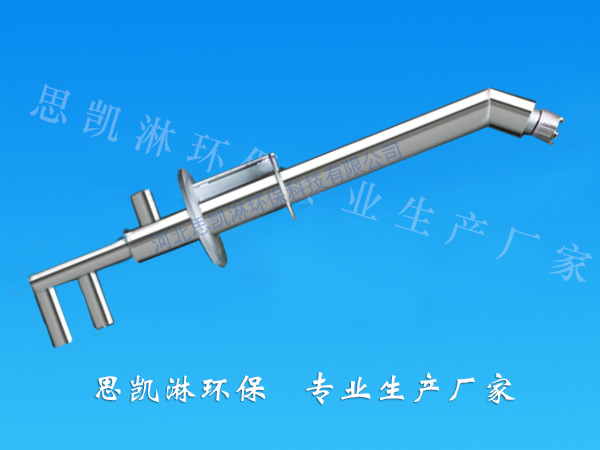

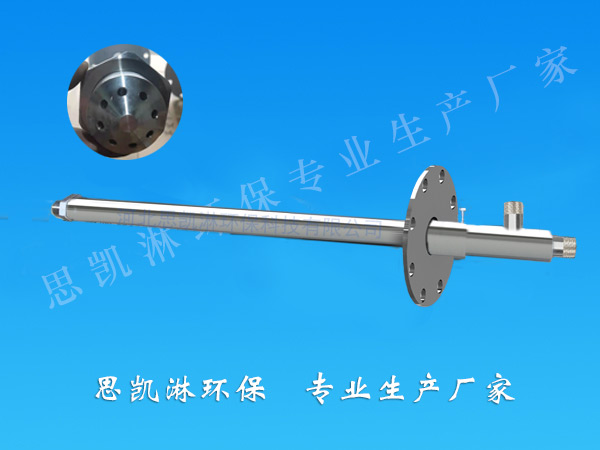

(1)各氨噴槍噴氨流量分布不均勻,煙氣中氨水局部分布不均勻,煙氣流量分布不均勻。每個氨噴槍出口的噴氨量差別很大,濃度高的地方氨逃逸相對較多。

(2)如果煙氣溫度和反應溫度過低,NOx與氨的反應速率會降低,導致大量NH逸出。但如果反應溫度過高,氨會生成額外的NO,過高或過低都達不到反應效果,氨逃逸必然增加。

(3)脫硝噴槍效率因催化劑堵塞而降低。為了保持環保參數不超標,會噴更多的氨,造成惡性循環,催化劑局部堵塞,性能老化,導致催化劑催化效率不同。為了控制出口參數,只能加大噴氨量,導致局部氨逃逸增加。

(4)霧化風量太小,脫硝尿素噴槍霧化不好,氨水和煙氣不能充分混合,會有大量氨氣逸出。

(5)氨濃度,氨濃度配置,濃度不能控制,看感覺配置。就現在的鍋爐來說,基本上都是氨濃度高,氨閥開度太小,霧化不好容易自行關閉,導致氨逃逸高,操作困難。

(6)燃燒波動時,SNCR入口處煙氣中NOX濃度波動較大,往往加大噴氨量,以機械實現“達標排放”。氨水過量會導致氨逃逸增加,直接危及爐后設備和系統的安全運行。

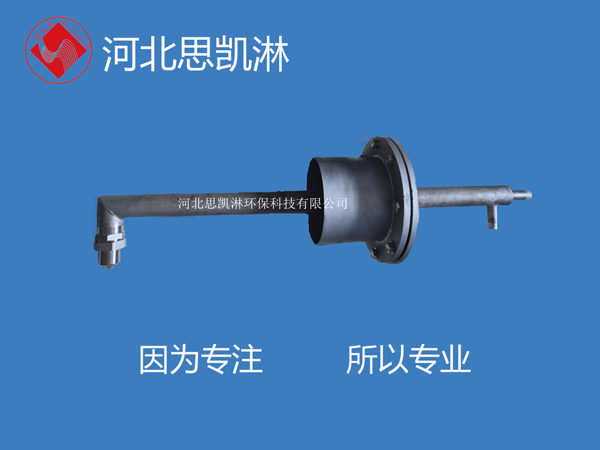

歡迎光臨 河北思凱淋環保科技有限公司!